Monitorowanie stanu łożysk poprawia proces szlifowania

Monitorowanie stanu łożysk pozwala nie tylko precyzyjnie określić moment ich wymiany, ale także umożliwia ocenę kondycji całej maszyny czy systemu. Dwa praktyczne przykłady aplikacji ilustrują korzyści dla użytkowników maszyn szlifierskich oferowane przez usługi monitorowania stanu maszyn CMS (Condition Monitoring Service) firmy NSK.

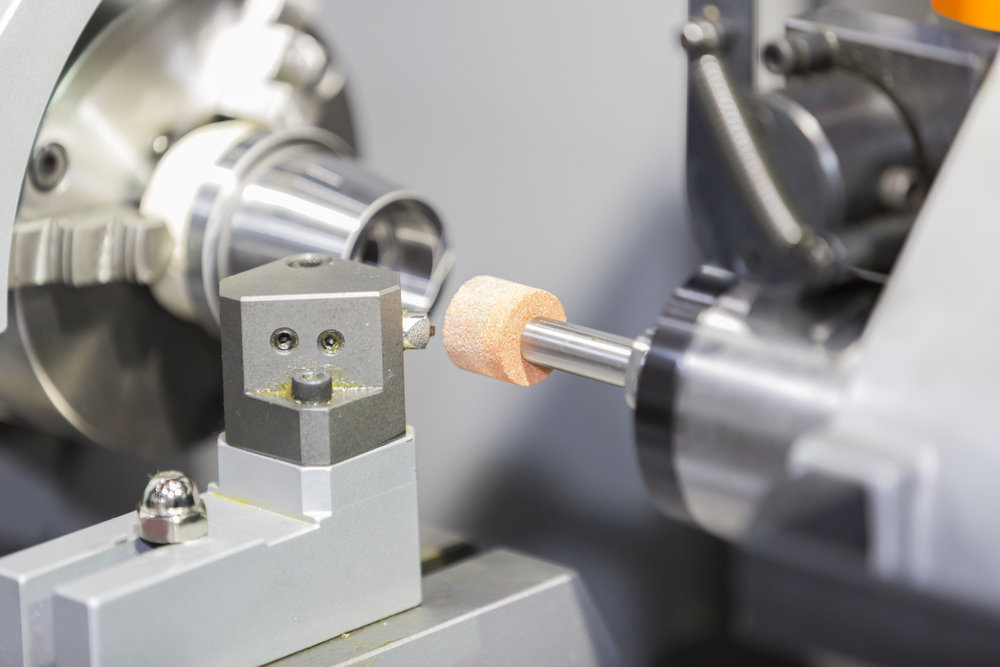

S042018-N-Image1.jpeg - W procesie szlifowania napędy wrzecion szlifierskich i diament głowicy roboczej muszą pracować z ekstremalną precyzją i płynnością (Photo: sorapolujjin / Fotolia)

Usługi monitorowania stanu maszyn CMS, stanowiące część Programu Wartości Dodanej AIP+ (Added Value Programme) firmy NSK, to metoda określająca kondycję komponentów maszyn, takich jak łożyska podczas normalnej pracy instalacji. Specjalnie opracowany w tym celu system pomiarowy rejestruje wibracje, temperaturę i prędkość obrotową komponentów maszyny i analizuje je przy użyciu zaawansowanego oprogramowania. Program tworzy wyróżnione dane wykorzystywane do szacowania przewidywalnej trwałości łożysk i wskazuje, czy np. występują oznaki niewystarczającego smarowania, wgnieceń lub błędów osiowania. Dane te pozwalają na lepszy wgląd w stan całego systemu lub procesu.

Dane procesowe można także użyć do określenia (lub przynajmniej zawężenia) możliwych przyczyn błędów kształtu w procesie szlifowania. Firma NSK wykorzystała tę metodę we własnej fabryce w Wielkiej Brytanii. W tym wypadku błędy kształtu pojawiały się w maszynach odpowiedzialnych za szlifowanie bieżni łożysk. Po kilku próbach naprawy i bezowocnym poszukiwaniu przyczyn usterek, zaczęto podejrzewać, że to łożyska muszą mieć defekt. Szukając ostatecznego rozwiązania, NSK zdecydowało się na analizę stanu za pomocą rozwiązania CMS.

Po odczycie danych z napędu i wzięciu pod uwagę istotnych czynników - takich jak szczegółowe informacje o łożyskach i napędzie - wykonano pomiary przed i po wymianie łożysk. Analiza wykazała, że ani wrzeciono, ani diament do głowicy roboczej nie były przyczynami błędów kształtu. Oszczędziło to personelowi ds. utrzymania ruchu wielu godzin demontażu wrzeciona. Zamiast tego zespół bardzo szybko odkrył prawdziwą przyczynę, po której usunięciu nie występowały dalsze problemy z kształtem bieżni lub wykończeniem powierzchni.

W sumie zaoszczędzono trzy dni robocze, które byłyby konieczne do rozebrania wrzeciona i zbadania potencjalnych defektów łożysk, nie wspominając o związanej z tym stracie czasu każdej z jednostek produkcyjnych dotkniętej przez awarię. W rezultacie oszczędności związane z redukcją czasu prac konserwacyjnych i przestojów obliczono na 13.080 euro.

W drugim przykładzie użytkownik szlifierki bezkłowej wykrył występowanie błędów kształtu w procesie produkcyjnym. Będący na miejscu technicy ds. konserwacji podejrzewali wystąpienie defektów w niektórych łożyskach zespołu wrzeciona. Ponieważ wrzeciono szlifierskie wykorzystuje wiele typów łożysk w ośmiu różnych wielkościach, wykorzystano usługi CMS firmy NSK, aby pomóc zespołowi serwisowemu zidentyfikować wadliwe łożyska i znaleźć ostateczne rozwiązanie problemu.

Po dokonaniu w trakcie pracy maszyny pomiarów danych mających kluczowe znaczenie dla utrzymania ruchu i konserwacji dalsza analiza wykazała, że łożyska wrzeciona nie były w rzeczywistości przyczyną powstawania błędów kształtu. W rezultacie technicy ds. utrzymania ruchu mogli szybko skupić się na innych obszarach, a użytkownik zaoszczędził dwa dni robocze, które w innym przypadku byłyby konieczne do rozebrania wrzeciona (nie licząc związanych z tym kosztownych przestojów). Całkowite oszczędności oszacowano na 33.600 euro.

S042018-N-Image2.jpeg Usługi monitorowania stanu maszyn CMS firmy NSK pomagają identyfikować przyczyny nieregularności powstających w procesie szlifowania

S042018-N-Image3.jpeg - ACBB - ROBUST - seria łożysk kulkowych skośnych do wysokich prędkości firmy NSK